船舶油品在線監測系統的健康管理應用

現代船舶動力系統的復雜性對運維管理提出了前所未有的挑戰。在傳統船舶管理中,油液質量檢測通常采用離線實驗室分析,存在監測滯后、信息割裂等問題。而在線油品監測技術通過實時采集潤滑油、燃油及液壓油的性能參數,構建了設備健康狀態的動態評估體系。這一技術不僅能預防機械故障、延長設備壽命,還在國際海事組織(IMO)環保法規合規方面發揮關鍵作用。隨著物聯網與人工智能技術的融合,油品在線監測已從單一功能傳感器發展為覆蓋船舶動力系統全生命周期健康管理的核心平臺,推動航運業從“被動維修”向“主動預防”的戰略轉型。

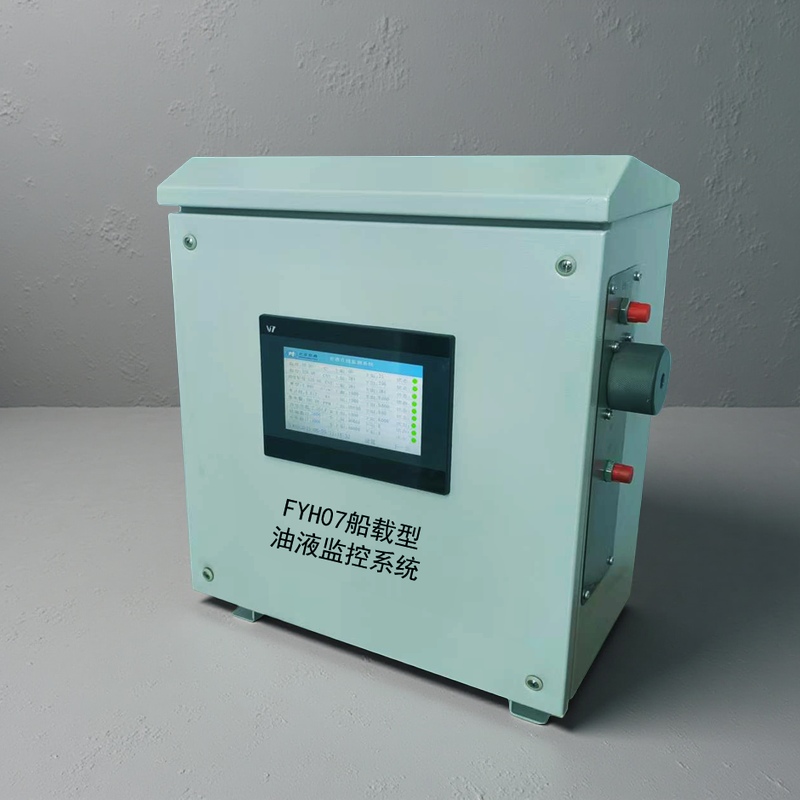

FYH07船載型油液監控系統通過了船東長期試用考核,日前通過鑒定驗收,也符合了中國船級社(CCS)《智能船舶規范》的要求。2024版規范新增對高速柴油機、電池系統的狀態監測要求,明確需通過滑油性能變化、金屬磨粒等數據評估設備健康狀態,在線油液監測作為實現“智能機艙”附加標志(Mx)的關鍵技術之一。根據規范,智能機艙需對關鍵設備(如主機、輔機、推進系統)進行“實時狀態監測與健康評估”,而油液參數(如滑油性能、磨粒含量、水分)是核心監測指標。

FYH07船載型油液在線監測裝置主要由油中顆粒污染度監測單元、油中水分監測單元、綜合水分監測單元、油中鐵磁性磨粒監測單元、運動粘度監測單元、取樣單元、漏液監測單元、顯示屏及監測箱等組成,采用在線實時監測技術,彌補離線檢測的滯后性,形成船舶“油液健康"的即時感知能力。

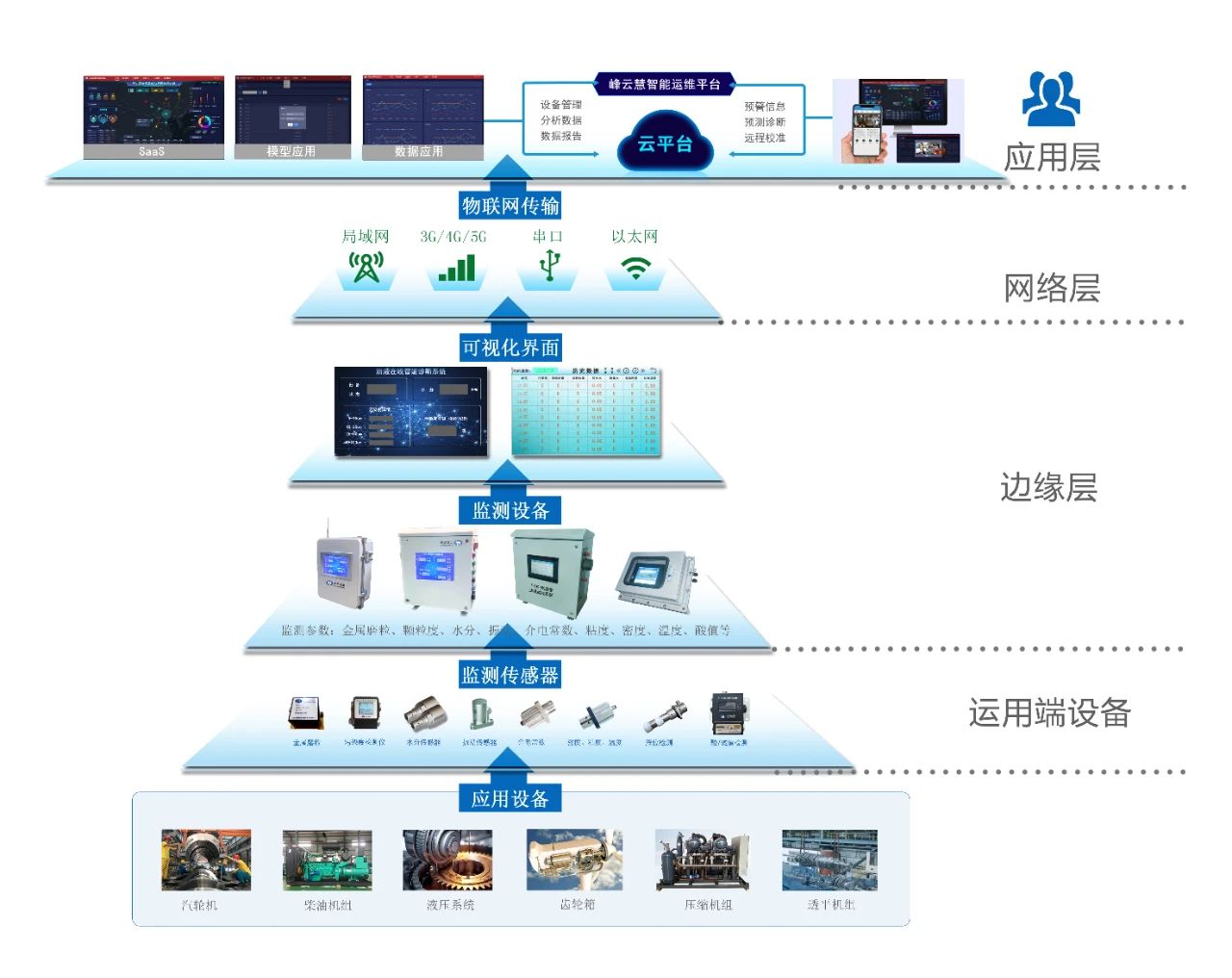

船舶油品在線監測技術通過多傳感器融合與邊緣計算,實現了油液狀態的實時感知與智能診斷,其核心架構包含以下技術模塊:

1 多參數傳感技術

磨粒與污染監測

水分監測

密度與流量監測

硫含量快速檢測

2 智能預警與數據分析平臺

當主發動機潤滑油中鐵(Fe)濃度突增至>100ppm時,系統自動觸發二級警報,提示曲軸磨損風險。某散貨船案例顯示,該預警使主機意外停機率下降45%。液壓油粘度若連續下降超過新油標準的15%,可能指示添加劑降解或混入燃油稀釋。工程船通過實時粘度-溫度補償模型,成功避免液壓閥芯卡滯事故。船舶油品在線監測已超越傳統油質檢測范疇,成為動力系統健康管理的決策中樞,磨粒監測對軸承失效的早期預警,這便是油液監測賦予船舶的“先知之力”。